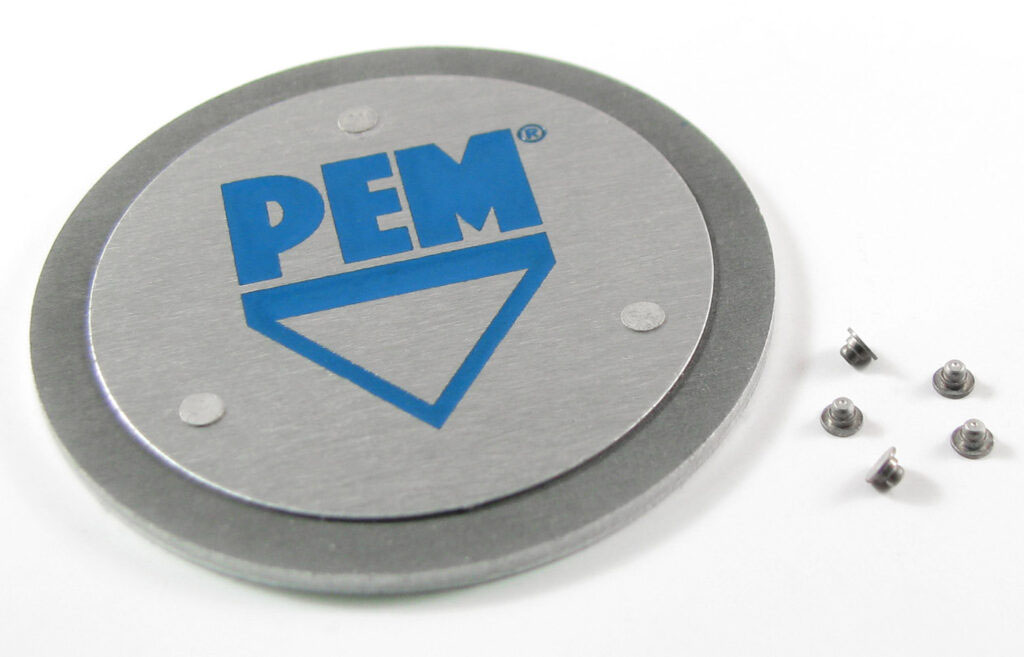

Fästelement används inom olika branscher istället för svetsning eller limning. Varje typ av fästelement har unika förmågor, användningsområden och fördelar. Vår leverantör, PEM®, har över 80 års erfarenhet som ledande inom fästelementbranschen. PEM® har fortsatt att investera i utvecklingen av sina produktlinjer och har skapat nya och innovativa sätt för konstruktörer att montera sina sammanfogningar. I den här texten kommer vi att utforska några av de mest innovativa PEM®-teknologierna för fästelement som har lanserats på marknaden.

Fördelarna med Self Clinching Teknologi

Self Clinching-teknologin har revolutionerat produktionen av fästelement och ersatt konventionella sammanfogningsmetoder som svetsning. Self Clinching-teknologin erbjuder ett renare, energisnålt alternativ med beprövad prestanda för dagens mest utmanande applikationer. Self Clinching-teknologin är pålitlig bland ingenjörer och tillverkare inom alla branscher, eftersom den ger starkare fogar och möjliggör snabbare och mer effektiva produktionsprocesser. Den har också den extra fördelen att minska kostnaderna, särskilt för de med högvolymsapplikationer. Jämfört med andra sammanfogningsmetoder erbjuder Self Clinching-teknologin större designflexibilitet eftersom den kan användas för att sammanfoga olika material, vilket inte är möjligt med svetsning. Installationsprocessen för Self Clinching-fästelement är också renare och mer miljövänlig. Mycket mindre energi krävs för att driva en press än svetsutrustning, och någon efterföljande åtgärd är inte längre nödvändig, vilket hjälper företag att spara tid i sin verksamhet. Det finns många skäl till varför kunder har vänt sig till Self Clinching-teknologin istället för svetsning. Några av de viktigaste tekniska fördelarna med Self Clinching-teknologin är: • Den ger starka gängor eller infästningar i metall så tunn som 0,2 mm (0,008"). • Den ger högt tryck- och vridmotstånd. • Den kräver inte speciell förberedelse av hål, som fasning och avgradning. • Den kan installeras med hjälp av vilken parallellverkande tryckkraft som helst. • Baksidan av metallarket förblir slät. • Det krävs ingen återgängning efter applicering. • Den erbjuder låga installeringskostnader. • Den kan installeras med hjälp av automatiserad utrustning för högvolymtapplikationer. Self Clinching-teknologin erbjuder också en rad fördelar för konstruktörer som försöker säkerställa att DFMA-parametrarna uppfylls i sina konstruktioner. Det kan inkludera att arbeta med färre delar, färre monteringssteg och minskad total monteringstid. Allt detta tillsammans har den extra fördelen att underlätta en kortare tid till marknaden, förenklade monteringsprocesser, förbättrad kvalitet och minskade kostnader över hela projektet.

microPEM®-Fästelement

Vår leverantör, PEM®, erbjuder en tjänst kallad PEMedge® teardown som har blivit alltmer populär hos deras kunder där behov finns att minska utrymmet i sina monteringar så mycket som möjligt. "PEM har identifierat några områden och sett att tunnare plåtar används, ökad användning av rostfritt stål och tätare konstruktioner som kräver fästelementslösningar som gör det möjligt för en konstruktör att minska den övergripande ytan. Som ett resultat av detta har PEM®-experter arbetat hårt under åren för att hålla sig uppdaterade om dessa trender och utveckla de lösningar som kan göra allt detta möjligt. En av de lösningar PEM har utvecklat är microPEM® self clinching fästelement.

Nio olika typer av microPEM®-fästelement

microPEM® TackPin®-fästelement

"I en design är kostnaden för skruven oftast en känd faktor, men kostnaden för att designa och montera med skruven är okänd. När det gäller att arbeta med lösa skruvar finns det en mängd associerade kostnader." Sådana kostnader kan inkludera: • Applicering av en tätning för att förhindra vibration. • Användning av en gänginsats eller gängat hål. • Ökad installationstid - det går snabbare att pressa in en komponent i en montering än att skruva i den. • Eventuella kostnader för ombearbetning på grund av korsgängning. • Ytterligare bits för montering. • Eventuella kostnader för ombearbetning på grund av att bits lossnar. "Vad vi ser i de flesta fall är att en konstruktör kanske vet vad en påse med tusen skruvar kostar, men de tänker kanske inte på vad den totala kostnaden för att använda och montera sina produkter med dessa skruvar är när alla ovanstående faktorer beaktas. Och det är här TackPin®-fästelementen erbjuder en enorm fördel. Med TackPin®-fästelementet installerar vi ett hårdare fästelement i en mjukare panel. Komponenten erbjuder en stark sammanfogningsmetod, har en mindre avtryck och väger mindre än en lös skruv. Den har också en kortare z-höjd, vilket är viktigt i kompakta konstruktioner." Andra nyckelfördelar som erbjuds av microPEM® TackPin®-fästelement inkluderar: • Fullständig 360-graders metall-mot-metallkontakt, som stödjer jordnings- eller ledningskrav. • Lättanvänd, utan möjlighet till korsgängning eller risk för att bitsen lossnar under installationen. • Hög prestanda - starkare i utdrag än en skruv av samma storlek. • Lättare vikt. • Mindre avtryck, vilket möjliggör tätare och mer kompakta konstruktioner. Allt detta leder till kostnadsbesparingar, vilket gynnar både OEM och tillverkare. TackPin®-fästelement erbjuder bättre prestanda och besparingar genom att eliminera den potentiella risken för kasserade eller skadade delar som uppstår vid arbete med lösa skruvar.

microPEM® FlexTack®-fästelement

"För vissa applikationer finns det en oro för toleransen i den övre panelen. Ibland kan den vara så stor som +/- 10% av den nominella panelens tjocklek. microPEM® FlexTack®-fästelementet utformades som ett svar på denna utmaning." microPEM® FlexTack®-fästelementet har en Belleville-formad huvud som, vid installation, klincher i den undre panelen som ett typiskt TackPin®-fästelement. Men huvudet plattar ut, vilket hjälper till att dra ihop panelerna. "Denna funktion skulle vara önskvärd i en produkt med en beröringspunkt, som ett tangentbord, där en intolerans skulle påverka prestandan. Med FlexTack®-fästelementen elimineras detta och ger en fin, solid panel-till-panel-kontakt."

microPEM® TackSert®-fästelement

När du arbetar med icke-duktila metaller eller andra material blir det nödvändigt att överväga en annan typ av fästelement för att ersätta skruvar. "För tillämpningar som är tillverkade med plast eller aluminium- och magnesiumgjutningar är microPEM® TackSert®-fästelementet den rekommenderade lösningen. Den kommer att brotschera sig in i det materialet men ändå hålla den övre panelen med ett huvud som är mycket tunnare än en standard skruvhuvud. TackSert®-fästelementet erbjuder alla samma fördelar som TackPin®-fästelementet. Det eliminerar de kostnader som är förknippade med att gänga en skruv och risken för korsgängning och hjälper till att rätta till designproblem genom att erbjuda minskad z-höjd." Andra nyckelfördelar med microPEM® TackSert®-fästelement inkluderar: • Eliminerar risken för korsgängning. • Eliminerar behovet av insatser eller gängade hål. • Minskar riskerna med att styra vridmoment. • Eliminerar möjligheten till vibrerande lossning. • Lätt att installera automatiskt. • Manipulationssäker.

microPEM® TackScrew®-fästelement

"Med vissa applikationer kan konstruktören vilja eliminera alla risker som kommer med att använda en skruv, men de har ett krav på reparerbarhet. När detta är fallet är det nödvändigt att kunna fästa en komponent på plats, men fortfarande kunna ta bort den. Med reparerbarhet som blir en högre prioritet inom designen, ger TackScrew®-fästelement alla fördelar med ett pressfästelement samtidigt som det fortfarande är reparerbart."

CDS™ microPEM® Fästelement

ClampDisk®-fästelement Pressar direkt på en 1 mm pinne för att ersätta gängor, lim, nitningar och andra små fästelement. De uppåtgående flänsarna på disken griper tag i pinnen och förhindrar avstötning medan de nedåtgående flänsarna flexar och genererar klämkraft. Det kan vara en klinchad pinne eller en pinne som skapats i en gjuten design och därmed finns som en del av gjutningen. "Denna del kan tas bort och bändas av med ett vasst verktyg och sedan kan en ny del placeras för att montera om den." Några nyckelfördelar som erbjuds av ClampDisk®-fästelement inkluderar: • Klämkraftsgenerering. • Enkel installation. • Möjlighet att ta bort. • Kompatibilitet med flera paneler av vilket material som helst. • Begränsad installationsstress på monteringen. • Manipulationssäker.

SpotFast®-fästelement

Till skillnad från nit som "buktar" under installationen, tillåter den helt plana profilen hos SpotFast®-fästelement diskret fästning som kräver minimalt utrymme. En jämn yta bibehålls för efterbearbetning, och fästelementen kan enkelt döljas med färg eller pulverbeläggning. Inom SpotFast®-sortimentet av PEM® self clinching fästelement finns fyra modeller: SF™-fästelement skapar en permanent, plan sammanfogning mellan två plåtar. Genom att pressa fast fästelementet på plats orsakar en kall flöde av panelmaterial i fästelementets två separata klinchprofiler. SF™-fästelementet kan användas för att fästa två metallplåtar som är för svåra att svetsa, för att fästa plåtar med ojämn tjocklek, för att sammanfoga olika metaller som inte kan svetsas eller till och med för att fästa ultra-tunna metallsektioner.

SFP™

SFP™-fästelement erbjuder samma fördelar som SF™-fästelementet men är tillverkade av precipitationshärdat rostfritt stål och används för installation i rostfria stålplåtar.

SFW™

SFW™-fästelement erbjuder samma fördelar som SF™-fästelementet men är speciellt utformade för att möjliggöra svängning mellan två metallplåtar. En vågbricka ger jämn vridning för upprepbar rotation.

SFK™

SFK™-fästelement är utformade för plan sammanfogning av metall med PCB/plast/gjutna paneler.

SFN™

Spinning Flare Nut "SFN™ spinning flare mutter har utformats för att eliminera lösa delar i en montering. Vanligtvis har du ett klinchstift i den övre panelen och sedan ska en lös mutter gängas på den för att säkra de två panelerna tillsammans. Men för vissa applikationer kan lösa delar vara en utmaning för tillverkare och ingenjörer som ansvarar för underhåll. Med SFN™ muttrar, när delen är pressad i ett rätt dimensionerat, förstansat monteringshål erbjuder den ingen vridmomentresistans och tillåter den att snurra fritt på plats, vilket möjliggör snabb anslutning till motsvarande del. När du tar bort muttern separeras panelerna. När du monterar om dem kommer de tillbaka ihop. Det är enkelt att montera och demontera upprepade gånger utan att förlora några delar."

VariMount® Bonding Fästelement

VariMount®-fästsystemet eliminerar problem med svetsning. Monteringen består av en standard PEM® mutter, stift eller distans monterad permanent i en basplatta. Monteringen kan sedan fästas till olika paneltyper på olika sätt. Monteringsmetoder för VariMount®-fästelement inkluderar: • Gjutning. • Laminat med kompositlager. • Ytlimning. • Nitningar. • Lösa delar (muttrar, bultar, skruvar). • Self clinching fästelement. • Blind gängade nitningar. • Lim eller klisterband. • Hålnitar. "VariMount® bonding fästelement kan monteras på eller in i en mängd olika material, inklusive kompositer, plaster, metaller, gipsskivor och vilket stelt material eller panel som helst."

GHOST™ Magnetic Fastening

För närvarande en del av PEM® sortimentet som en teknisk lösning, är GHOST™ magnetiska fästelement idealiska för att uppnå hög säkerhet och eleganta estetik. När GHOST™-fästelementet släpps fullständigt som en del av PEM® produktutbud kommer det att erbjuda en helt dold fästlösning med noll synlig bevis på demontering när den är engagerad. "GHOST™-fästelementet möjliggör montering och demontering med nästan omedelbar frigöring under demonteringsprocessen som möjliggörs av ett specialiserat magnetiskt verktyg," Den har en ultralätt design, och den dolda naturen hos den här produkten öppnar upp flera designmöjligheter inom olika industrier och marknadssektorer. "Genom att använda ett magnetiskt frigöringsverktyg på det dolda fästelementet aktiverar de interna komponenterna, låser upp pinch-lock-greppet och frigör omedelbart stiftet från fästelementet. Bara någon som är auktoriserad med det rätta verktyget kommer att veta var man ska placera det för att lokalisera och frigöra dessa komponenter om det behövs. "Det erbjuder också kosmetiska fördelar, men när det gäller säkerhet är det en stor förbättring jämfört med andra monteringsmetoder. Om du skulle försöka skilja komponenten fysiskt utan att använda verktyget skulle det kräva cirka 130 newton kraft för att separera varje stift från sin hållare, och det kommer att vara uppenbart att monteringen har manipulerats med."

Har du några frågor om PEMs pressfästelement

Behöver du mer information om någon av våra innovativa lösningar? Tveka inte att kontakta oss på Aero Materiel vi står redo att hjälpa dig med dina specifika behov och projekt. Vi är engagerade i att erbjuda de bästa lösningarna för din sammanfogningsutmaning.

För att komma i kontakt med oss, vänligen fyll i formuläret nedan. Vi återkommer till dig så snart som möjligt med svar på dina frågor och ytterligare information om hur våra produkter kan hjälpa dig att uppnå dina mål.

Tack för att du väljer Aero Materiel och PEM för dina pressfästelementbehov. Vi ser fram emot att hjälpa dig att uppnå starka, pålitliga och kostnadseffektiva sammanfogningar i dina projekt.